グラフト重合に関する実践的技術と、それによって与えられる特徴について

![]() 21/06/30

21/06/30

ゴムラテックス、及びその変性体における実践技術の展開(2)

はじめに

主題に関する報告シリーズは、当初の計画ではせいぜい3~4回で取りまとめ、内容はその全体像を記述し、大方のご参考に供するというものであった。

その後、本シリーズの最初のものが本誌8月号に掲載されてから、斯業技術者から数件の質問が寄せられ、その内容が共通して個々のNR変性体について、さらに詳細な内容を記述してほしいというものであった。

筆者らはこれに対し、率直に言って苦慮した。それは、かなりノウハウ的あるいはそれ以上の技術内容を開示すること、すでに関連の科学者や技術者が発表された報告類にあえて批判的なことも述べなければならぬことに由来している。つまり、そんなことに気配りをしながら執筆する仕事はなんとも億劫なことだからである。

しかし、前報を読んでくださりご意見を寄せていただいた方々の熱意を無にすることはできない。従って本報と次報あたりにかけて、許容できる範囲で記述することにしたが、多少内容の中に「曖昧さ」が見られる点については、あらかじめご寛容されたい。

さて、本報においては、主としてジエン系ポリマー、とくにNRLtxのグラフト重合体とその応用について解説する。

1.グラフト重合の概念

一般的に複数の単量体が組み合わさって、1つの重合体を構成する場合の結合様式を大別すると、

| (1) | ランダム共重合体:文字通り複数(多くは2つだが)のモノマーがランダムに化学結合しているもの、 |

| (2) | ブロック重合体:1つのモノマーの構造単位をもつ連鎖長の長い分子に、もう1つの構造単位をもつ連鎖長の長い分子が、科学的に結合した共重合体、 |

| (3) | グラフト重合体:異なった複数のホモポリマーが化学結合して、一種の枝分かれ構造を有する共重合体、 |

| (4) | ブレンド重合体:グラフト重合体の化学結合をたち切った構造を持つもの、 |

以上4つの様式に区別される。

したがって、グラフト重合体も、ブロック重合体もランダム共重合体の変形であり、ポリマーを構成する構造単位の連鎖長の長さと、結合点の位置にそれぞれ構造の違いがあるといってよい。

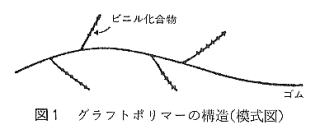

先述したように、グラフト重合体は一種の枝分かれ構造を有するが、一般の枝分かれポリマーと異なり、構成成分が異種のポリマー成分から成り立つ。

とくに、実用面からすると、両ポリマー成分の物性が大きく異なる組み合わせを採る場合が多い。例えば、片方のポリマー(幹ポリマー)のTgの高いいわゆる硬い高分子であれば、もう1つのポリマー(枝ポリマー)はTgの低い柔らかな高分子を、幹ポリマーが親水性であれば、枝ポリマーは疎水性を示すポリマーであるなど(それらの逆もある)、その組み合わせは実用上要求される性能および合成する可能性から選択されるので当然多様化する。

2.NRラテックスに対するグラフト重合の技術

前報で述べたとおり、現在から近未来にかけて、ラテックス(Ltxと略称)の広い応用分野に、きわめて重要な素材、原料として利用されるものの1つにNRLtxの変性大群がある。

NRゴムのグラフト重合の場合には、実際には図1のように幹はゴムになるのでこれに広義のビニル化合物、例えばアクリロニトリル、スチレン、メタクリル酸メチル、塩化ビニリデン、無水マレイン酸、アクリルアミド、ビニルピロリドン、ジメチルアクリルアミドやグリシジルメタクリレートなどを枝接し実用に供するものができる。しかし塩化ビニル、酢酸ビニルを枝接した共重合物は得られていない。

グラフト共重合の歴史はNRに始まったといわれるぐらいである。とくにNRはグラフトさせてもなお二重結合などによって一般の架橋(加硫)ができるので、その特徴を損なうことなく、そのうえNRの欠点を補うことができる。

ゴムを幹として、ほかの高分子物を枝接した場合、枝接された側鎖により充鎮剤としての効果だけでなく、弾性を損なうことなく、耐疲労性を改良し、また極性、可撓性、化学反応性を適当に付与し得るので、最近特に注目されるようになった。

このゴムを改良するために、ほかの単量体を加えて重合させる試みはBaconらがすでに1938年におこなっている。かれらはゴム溶液またはLtx中に単量体を溶かして重合をおこなわせた。

その後、CompagnonおよびLe Brassはアンモニアを除いたゴムLtxにアクリロニトリルとほかのビニル系モノマーを混合して共重合させた。この場合、過酸化物を触媒として用いている。

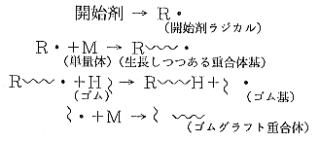

その後にもこれに関する特許が出ており、Koolhass, Van EssenはLtxを用いて、ビニル系モノマーを共重合させたといっているが、この当時はまだグラフト重合という概念は明確ではなかった。一般にグラフト重合反応はラジカルを利用するものであるが、それには2種類の方法がある。

| (1) | 幹となる重合体にラジカル分裂し得る基をまずつけておいて、そこから別口のビニルモノマーを生長させる方法(これはNRにはあまり応用されていない)。 |

| (2) | 重合体の存在下でビニルモノマーを重合させる方法。この方法はNRを幹とする場合によく使われ、Merrettは過酸化ベンゾイルの発生するラジカルでNRにビニルモノマーを重合させた。 |

溶液溶剤およびLtxの場合におけるグラフト重合の主な反応は次のように書き表せる。

ゴムの溶液またはLtxを用いるグラフト重合物としてはBloomfieldらがだいぶ以前にメチルメタクリレートとのグラフト重合体「ヘビヤプラスMG」を発表(1954)したけれども、その後もこのメチルメタクリレートとのグラフト共重合物の文献は多く出ている。Bloomfieldはさらにエステル基を種々にかえたグラフトポリマーもつくり、塩化ビニリデン、酢酸ビニルなども試みた。

ゴムを窒素気流中で冷素練りしたときにラジカルが発生するが、Watsonらはこの方法でゴムにネオプレン、ブタジエン、スチレンゴム、ハイカー、メチルメタクリレートなどをグラフト重合させた。箕浦らもこれを利用してアクリルアミドをグラフトした重合物を得てその特徴を調べている。

さて、NR LtxのMG化ポリマーの構造は次のように推定できる。

Isoprene MonomerをR、MMA MonomerをMで表すと、

と略記できる。なおグラフト位置は不規則。

例えば、MGとはメタクリル酸メチルがNR分子鎖にポリマーの形で枝接したグラフト重合体と、メタクリル酸メチルの単独重合体(ホモポリマー)、および未反応のメタクリル酸メチルとNRとの4つの混合物である。

それらの比率は素材、重合方法により異なるが、効率の良い反応ではグラフトポリマー>98%、ホモポリマー<1.5%、モノマーあるいはNRが<0.5%と測定確認されている。

ただし、理論的には、-AAA-BBB-AAA-BBB-のごとき、ブロック共重合体はできないと推定されるが、筆者らは多くの分析結果から必ずしもそうとは断定できないと考えている。

なお、蛇足になってしまうが、幹ポリマーにIRや純化NRLtx、脱たん白NRLtxに、主としてビニル系単量体のいずれかをグラフト重合することも当然考えられ、特定の長所を引き出せるかもしれない。IRのMMAグラフトLtxの実際応用例については後述する。また解重合し低分子化したNRLtxに対するグラフト重合に関する筆者らの過去事例は、次の機会に紹介したい。

3.NRLtxに対するMMAのグラフト重合(MGLtx)

先にも触れたようにNRLtxにグラフト重合する単量体は、主としてビニル系モノマーで、例えばカルボキシル基付加体、アルキル基を持つメタクリル酸のアルキルエステル、ヒドロキシル基付加体、酢ビ、スチレン、アクリロニトリル、アクリルアミド、グリシジルメタクレートなどが周知である。

さらに重合に際しモノマーを乳化してLtxは添加する場合に必要な界面活性剤は、同時にグラフト重合時ないし重合後のコロイド安定性を確保するために重要である。この場合の界面活性剤は、グラフト重合Ltxの成型加工性を減殺するものであってはならないし、最終製品の耐水性を低下するケースも忌避される。

もともとNRLtxはかなり高次の「自己乳化力」を有しているから、界面活性剤の使用量は大幅に減少できることに注意したい。そして、現用されている界面活性剤は特定の重合型のものでない限り、程度差はあっても重合反応の遅延、重合Ltxの成型加工性、とくにアノード浸漬法、ケイサム凝固法などで得られるタイトゲルの強度を低下せしめるとともに、製品の耐水性、初期粘着性、経時接着性らが低下する点も併せて留意しなければならない。

重合反応時に実用される界面活性剤を例示すると次のとおりである。

その内、アニオン系界面活性剤ではポリカルボン酸塩型活性剤が好ましい。ノニオン系で推薦したいものでは、とくにポリオキシエチレン・アルキルフェニルエーテル型、ポリオキシエチレン・アルキルアミン型活性剤である。

一方、GMAのようにエポキシ基を有するモノマーをグラフトする場合は、事前の開環防止のためLtxをあらかじめ脱アンモニアし、pHを中性域から微酸性域にしなければならない。このために用いる界面活性剤は、第4アンモニウム塩(カチオン型)、アルキルベタイン系(両性型)などのいずれかを選択すればよい。

なお、参考までに反応型活性剤を挙げると、例えばポリオキシルアルキレン・メタクリル酸エステル型、ポリオキシアルキレン・プロペニル・フェニルエーテルの硫酸塩型などだが、当該グラフト重合の場合は、反応型活性剤を用いる必要はない。

さて、グラフト重合用の開始剤であるが、結論的にいうと、沖倉がかなり以前にNRLtxの有機過酸化物加硫の際に提起し、現在では広く内外で定着している。それはt-ブチルヒドロペルオキシド(t-BHPO)と、テトラエチレンペンタアミン(TEPA)より成るレドックス系開始剤であって、グラフト重合効率が優れている。

ここでは、グラフトモノマーとして古い歴史を持ち、現在なお最も実用化されているMMA(モノメチルメタクリレート)のグラフト重合体(NGLtxと略称)を採りあげて説明する。

3.1 MG Ltxの調製法

あらかじめ付記したいことは、モノマー使用量の表示方法についてである。海外特に英国、東南アジアのゴム生産国では、MMAの全体に対する%の数値で表す(例、MG-30,

ポリマー全量に対して30%がMMA)、一方わが国ではゴム100部に対するMMAの添加量(phr)の数値をつけて表示する(例、MG-30とは海外においてはMG-23に相当)ということである。

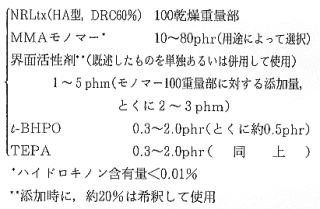

配合設計の基準は次のとおりである。

次に中規模以上の反応操作を行ううえで必要な条件を例示する。

| (1) | モノマーの事前添加:Ltx中のゴム粒子に吸着、滲透、拡散させるためにMMA乳化物は重合反応開始前に、少なくとも1H以上常温で放置しておく、この間はゆるやかな攪拌を行う。 |

| (2) | 開始剤の添加:t-BHPOとTEPAとを、MMAが混入したLtx中に、攪拌裡徐々に添加する。この場合、t-BHPOを先に添加し、続いてTEPAを加えるという酸化、還元の両作用に時間差を設けるやり方も合理的であろう。 |

| (3) | 反応温度の維持:この反応はNRLtxとMMAとがブレンドされたものに、レドックス開始剤を添加したとき迅速に始まり、その際は発熱し、Ltxは昇温する。この温度の上昇を40℃以下は冷却しなければならない。つまり反応は25~30度の範囲で行わなければ、重合効率が低下し、PolyMMA(ホモポリマー)の生成も増加してしまう。そのために反応缶はステンレス製のジャケット付き二重構造であり、缶内部Ltxの温度は±0.5℃の精度を必要とする。 |

| (4) | 反応時間の設定:重合反応自体は、前後のライズも含めて,1~3hで完結する。しかし、経験的にいうと8~12時間以上行ったほうが反応収率が良いし、残留モノマーも少ない。MGLtxから残留MMAの臭気を消去するためには、約150㎎/㎏以下の残留モノマーが望ましい。ただし物理的あるいは科学的方法で、臭気を軽減させることは大方周知のとおり可能である。なお、この場合の対応法としてほかの香料のマスキングは”異種の匂いの混合は悪臭になる”ことから避けたほうがよい。 |

3.2 MGLtxの性能と実用例

グラフトしたNRの利用は、単にNRの物理的補強性、硬さの向上という当然の効果以外に、無極性のNRの双極子モーメントを増大し、凝縮力(分子間力)が大きくなるため必然的に初期粘着力、粘接着力、および接着力を著しく改良する。従来のグラフト単量体の中では、アルキルメタクリレートがそれらの効果が最も大きい。

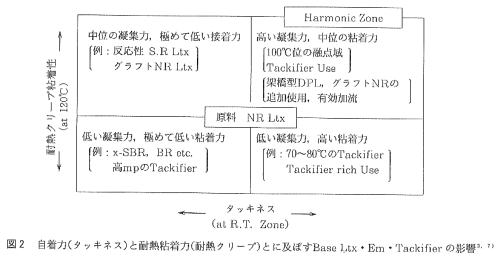

ここで特筆したいことは、NRLtxから調製されたMGLtxの乾燥皮膜は、粘着化剤の援用なしでも高度の自着力(outohesion)を併せ持つことであって、この特異な界面現象はNR以外のポリマーでは見当たらない。(図2にモデルを示す)

すなわち、MGLtxは以上述べたような卓越した総合的な粘着、粘接着、接着ら3つの性質を「バランスよく保有」している。それゆえに皮膜用途、コーティング、結合、含浸、粘・接着の分野に重要な構成材料として使用されているのである。

ここでは、実用例の多いモノアルキルメタクリル酸グラフトについて述べるが、先述したように溶液グラフト反応の場合と比べて、Ltx反応のときは、あらかじめMMAモノマーをLtx中のゴム粒子にできるだけ吸着させ、粒子内部で均一なグラフトをさせることが重要である。

なお、高グラフト率のMGラテックスは造膜性が低く、亀裂を生じやすい欠点があるが、アルキル基の大きいブチルメタアクリレートをグラフト重合させた場合は、それを改善できるが実用上臭妨除の問題があるかもしれない。これをMBGラテックスという。

話が元に戻るがMMAグラフトと接着性との関係は、溶液グラフトの場合PolyMMA含有量で約30%,Ltxグラフトの場合は約40%のところに剥離密着力の最大値があり、それ以上では接着性は低下するようである。その違いはグラフト反応の均一性によるものと思う。

なお、他のグラフト重合についてもいえることであるが、Ltx相における反応においては、グラフト重合に参加しないで、ホモポリマー化する可能性が高いということである。したがって造膜性、引っ張り特性、粘・接着性に”バラツキ”を生じたら、まずグラフト効率を測定し、反応条件を正しく補正しなければならない。

一般にMGLtxは約98%以上のグラフト率がえられ、ホモポリマーが約1.5%以下であり、遊離モノマーはほとんど認められないという分析結果が示されている。

一方、グラフト効率が良くない潜在的要因は、モノマーに添加されている重合停止剤(例えばハイドロキノン)の量が多いか特殊な物質が用いられている場合、ペルオキシドの活性酸素、つまりperoxide assay valueが低くなっている場合、原料NRLtx中に重合阻害物質(例えば、チウラムスルフィド類、ジオカルバメート類、またはノニオン界面活性剤など)が過剰に存在している場合などが挙げられる。

すなわち、先述した公式的な反応操作と、上述した潜在的原因の排除とに十分な配慮をしないと、グラフト重合の万全化は期待できないのである。

現場的に、開始剤を添加し反応を始めても、一向に温度も上がらず出来上がったLtx膜の耐溶剤性も改良しなかったら、もう一度、開始剤を添加して数時間反応してみること(反復重合)を勧めたい。要するに急がず十分に時間をかけて反応することがレドックス開示剤を用いるすべての反応の際に重要だということを、筆者らは多年の経験則から知っている。さて、NRLtxに対するMMAモノマーのグラフト率により、MG-10,MG-25,MG-40,MG-80などがあり、各種接着剤の原料・Ltx製品の改質剤としてそれぞれ特徴のある性能を示す。例えば、次のとおりである。

1)ラテックスの性質

| MG-10 | MG-25 | MG-40 | MG-80 | |

|---|---|---|---|---|

| 粘度(B型・cP) | 60 | 30 | 40 | 20 |

| pH | 10 | 10 | 10 | 10 |

| 全固形分(%) | 55 | 50 | 53 | 45 |

2)乾燥被膜の性質

被膜作成条件:1)ガラス板に流延、2)乾燥 常温×24H、3)熱処理 90℃×30分

| MG-10 | MG-25 | MG-40 | MG-80 | |

|---|---|---|---|---|

| モジュラス100%(kgf/cm2) | 6 | 11 | 18 | 25 |

| 〃 300%( 〃 ) | 7 | 15 | 27 | 33 |

| 〃 600%( 〃 ) | 18 | 57 | 97 | 135 |

| 引張り強さ( 〃 ) | 162 | 225 | 230 | 245 |

| 伸 び(%) | 1000 | 850 | 720 | 650 |

総括的にMGLtxの用途は以下のように例示される。

| (1) | 製靴用接着剤の原料(MG-10,MG-25,MG-40) 耐熱性吊込み用接着剤・未加硫ゴムテープ用接着剤の原料として凡用されている。 |

| (2) | 各種繊維用接着剤の原料(MG-25,MG-40) 特に柔軟性を要求される場合に利用される。 |

| (3) | 塩ビ基材粘着テープ用(MG-40,MG-80) 可塑剤の移行を防止するためのプライマ、粘着剤層の構成原料。 |

| (4) | 植毛用接着剤の原料 (MG-40,MG-80) 炊事用手袋・加硫ゴム用の植毛のり、各種繊維に対する接着性優秀。 |

| (5) | Ltx浸漬製品の改質剤(MG-25,MG-40) 硫黄加硫系Ltxに5~10%配合することにより、高度アップ・白ボケ防止に効果がある。 |

| (6) | Ltx・Em系接着剤の改質剤(MG-25,MG-40) |

| (7) | 作業用手袋の滑り止めゴム粉用接着剤の原料(MG-10,MG-25) 再生ゴム粉の配合安定性高く、接着性も優秀。 |

| (8) | レザーボード・パイプボード・ゴムチップのバインダー(MG-10,MG-25) |

| (9) | 紙加工用粘、接着剤の原料 (MG-10,MG-25) コールドシ-ル剤、リシーラブル接着剤の構成原料として使用、さらに具体的にいえば、シークレットメール、ダイレクトメール、フリーアルバムなどに用いる原料 |

上記用途で類推ができることだが、MG LtxのS8や硫黄ドナーによる後加工のも容易で、これによってさらに応用範囲を拡大することができる。

〔実用例1〕

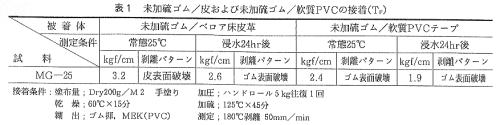

NR/SBR系未加硫ゴムシートと、天然皮革または軟質PVCシートとの接着を製靴加工の一環として行ったデータを表1に示す。

〔実用例2〕

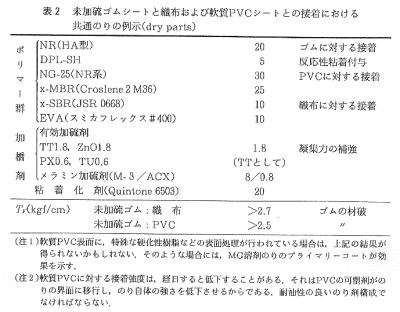

NR/SBR系未加硫ゴムシートと、綿織布および軟質PVCシートとの接着における共通糊処方と、その結果を表2にしめす。このケースは製靴作業などで行われる難しい配合設計に属するもので、ゴムと綿、ゴムとPVCとを1種類の糊剤で処理するわけであるから、粘着性と反応接着性、さらに経時的にPVCから表面移行してくる可塑性による接着力低下の防御性などを具備しなければならない。

〔実用例3〕

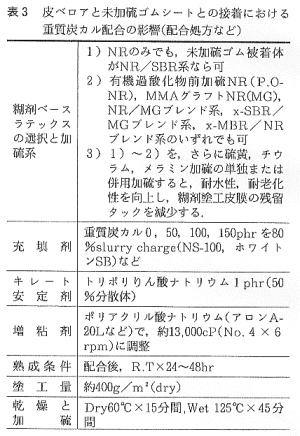

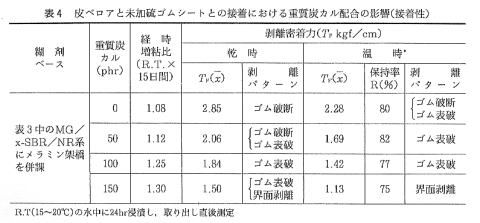

NR/SBR系未加硫ゴムシートと、天然皮革ベロアとの接着というケースをふまえて、無機重鎮剤の添加効果の上限を知るためにおこなった実施例を示す。(表3~4)

糊剤主剤は過酸化物加硫NRLtxであり、これに低率グラフトのMGLtx, x-SBR,Raw NRLtxが配合されている。さらに、その糊剤は硫黄ドナー加硫系、またはメラミン架橋系を併課すると、耐水性、耐老化性が向上し、残留タック(remain tack)を減少することができる。

表3~4から重鎮剤である重カルの臨界配合量は約50phrであることが分かった。この際、重カルはスラリー状で添加している。

なお、このような無機重鎮剤の添加上限限界量の試験は、別途”綿布相互間接着(ダブリング糊による接着”でも行ったが、結果は同様で重カルの50phr添加域が明らかな転移点であることを確認した。

この事実はLtx配合設計の上で重要なことを示唆する。つまり、一般のフィラーをドライないしスラリー状でLtxに配合する場合、物性上からする最大添加量は約50phrであるという結論についてである。

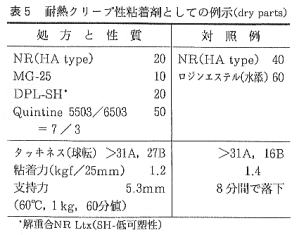

〔実用例4〕

100℃を目標にした耐熱クリープ性を有する接着剤の処方と、その結果を表5に示す。ここで注目される点は粘着化剤の選択と,凝縮力の高いMGLtxの援用効果である。

これとは話が異なるが、約130~140℃に耐える”耐熱性(再剥離型)マスキング用Ltx糊剤”も現在筆者らは完成し、車両用焼付け塗料用などに完全実用化を目指している。この詳細について現時点では省略させていただく。

しかしながらこれだけは強く付言しておきたい。それは、この糊剤だけに限らず糊剤構成ポリマーに官能基をもっている場合は、その諸接着性能が”経時変化し、初期粘着力が漸次低下し、張り合わせ後の接着力は漸増する”という事実についてである。それら性能の保持率が、少なくとも3ヶ月間で97%以下になるようでは製品価値は全くないといってもよい。

〔実用例5〕

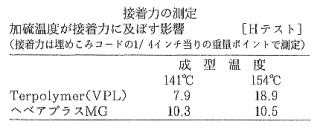

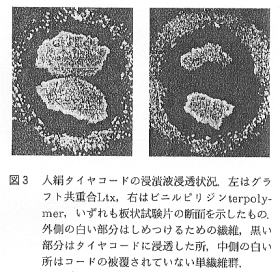

タイヤコード用接着剤はLtxに部分的縮合したResorcinol Formaldehyde樹脂を加えてつくり、浸漬によってこれをタイヤコード用の布につけるのが普通である。このような接着剤の使用はタイヤの製造に繊維の連続した強力人絹が使われるようになって以来不可欠のものであり、満足できる程度の接着を確保するため様々な研究が行われた。現在使われている接着剤は混合Ltxを含み、その1つはビニルピリジンスチレンブタジエンterpolymer またはレゾルシン樹脂である。最近の研究が示すように、このterpolymer-Ltxの代わりにNRのグラフトコポリマーを含むものを使うこともできる。そしてこのように変えた浸漬剤の方が相当に安くなると思われる。

コードへの浸漬も合わせて測定した。代表的な結果2つを図3に示したが、それに見られるように、グラフト重合Ltxに見られる浸漬液の浸透(コード面積の40%)はterpolymerに見られるもの(65%)より遥かに少ない。この結果から浸透の増大による影響は動的性質の低下をきたすと見てよいと思われるので、グラフト重合による結合のほうが動的性質が良好である。

したがって、天然ゴムのグラフト重合Ltxが布のゴムとの接着剤に興味もあり、また安価な添加物になると思われるので、この工業的用途がさらに研究されることが望ましい。

人絹タイヤコードの浸漬液浸透状況、左はグラフト共重合Ltx、右はビニルピリジンterpolymer、いずれも板状試験片の断面を示したもの。外側の白い部分はしめつけるための繊維、黒い部分はタイヤコードに浸漬した所、中側の白い所はコードの被覆されていない単繊維群。

〔実用例6〕

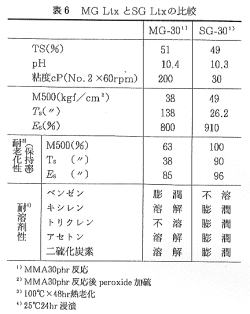

沖倉らはMGLtxのレドックス開始剤を用いて再架橋する方法、つまりMMAグラフト反応と有機化酸化物による架橋反応を合わせ行う技術を開発し、現在、無硫黄加硫皮膜としての利点を生かした用途に実用されている。この特殊LtxはSGLtxと命名した。(表6参照)

3.3 STGLtxの性能と実用例

NRLtxにスチレンモノマーをグラフト重合することにより、本来NRの持つすぐれた物理的性質と成形加工性に加え、さらにポリスチレンの示す低伸長時のモジュラスの向上、配合安定性、熱成型性、接着性などを併せ持たせたグラフトLtxがえられる。

このグラフトLtxを筆者らはSTG(Ltx)と命名した。次にSTGの基本性質と、その応用例として難接着に属する加硫ゴムシートの相互接着結果を紹介する。

この場合、幹ポリマーにIRLtxや解重合NRLtxを用いると、柔軟なSTGがえられるが、後架橋を併課しないと凝集力が不足して接着性は低下する。

(1)ラテックスの性質

| 数字はグラフト率phrを示す | ||

|---|---|---|

| STG-25 | STG-40 | |

| 粘度(cP) | 100> | 100> |

| pH | 10 | 10 |

| 全固形分(%) | 50 | 50 |

(2)乾燥フィルムの性質

皮膜作成条件:1)ガラス板上に流延、2)乾燥 常温にて一日放置、3)熱処理 100℃×50分

| STG-25 | STG-40 | |

|---|---|---|

| モジュラス100%(kgf/cm2) | 13 | 25 |

| 〃 300%( 〃 ) | 17 | 35 |

| 〃 600%( 〃 ) | 42 | 90 |

| 引張り強さ( 〃 ) | 152 | 182 |

| 伸 び(%) | 790 | 700 |

(3)STGの「応力-ひずみ曲線」

1)加硫、加硫条件:100℃×50分

2)加硫配合:S 1.5phr、ZnO 1.5phr、PX 1.0phr

3)試験結果:図4に示す

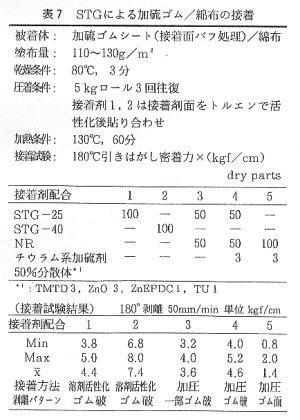

〔実用例〕

NR/SBR系加硫剤ゴムシート相互間の接着に、STG-25,40を用いたデータを表7に示すが、Ltx系ではこれまでに見られない、すぐれた性質に注目されたい。

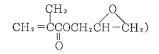

3.4 EMGLtxの性能と応用例

NRLtxにグリシジルメタクリレートをグラフト重合することによりNRの改質を行い、低伸張時の引張応力、耐油性、耐摩耗性、接着性などを向上し、さらに、これに主として樹脂架橋を行うことで硬度の高い強靭な皮膜物性を得ることができる。

このようなGMAグラフトNRLtxをEMG(Ltx)という。EMGの主要用途は各種の粘接着剤、反応型接着剤の構成材料、およびLtx製品一般の改質剤である。

もともと、NRLtxに対するエポキシ化反応は、過酸例えば過ギ酸や過醋酸を、ペルオキシド触媒を用いて反応するもので、この場合に普通アルカリ性のLtxを、酸性側に転相させるため、結果的に安定で高濃度のエポキシ化Ltx(EPL)は作りにくい。したがって固形ゴムとしての形態の原料(EPR)に利用されている。

GMAのグラフト重合の場合も、NRLtxがアンモニア安定のアニオンサイドでは、構造中のエポキシ基は、開環し共重合は行われない。そのためには当然NRLtxを、あらかじめ脱アンモニアし、適切な界面活性剤で中性~微酸性にしておくことが必要である。

そのほかのグラフト反応の方法はMGを調整する場合とほぼ同様である。

(1)ラテックスの改質

| EMG-30・EMG-50 (数字はグラフト率phrを示す) | |

|---|---|

| 粘度(cP) | 300> |

| pH | 7 |

| 固形分 | 46±2% |

(2)乾燥皮膜の性質

皮膜作成条件 : 1)ガラス板上に流延、2)乾燥 常温にて一日放置、3)熱処理 90℃×40分

| EMG-30 | EMC-50 | NR | |

|---|---|---|---|

| モジュラス100%(kgf/cm2) | 40 | 50 | 6 |

| 〃 300%( 〃 ) | 72 | 72 | 12 |

| 〃 600%( 〃 ) | 160 | 150 | 22 |

| 引張り強さ( 〃 ) | 248 | 180 | 310 |

| 伸 び(%) | 700 | 590 | 1100 |

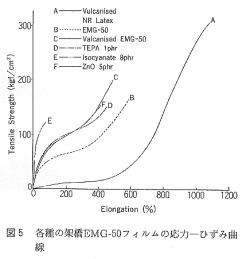

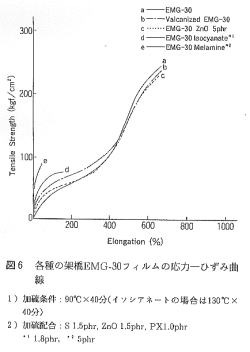

(3)EMG皮膜の「応力-ひずみ曲線」

EMGにイソシアネート架橋、メチロール化メラミン架橋、酸化亜鉛架橋、ポリアミン架橋(TEPA使用)、S8加硫した場合の「応力-ひずみ曲線」を、対照として標準的なNRLtxのS8皮膜のデータを挿入し対比する。(図5、図6参照)

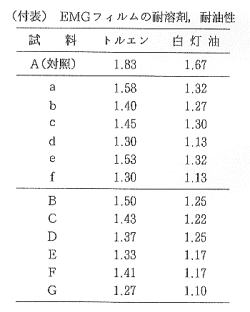

(4)EMG皮膜の耐油、耐溶剤性

1)各試料を常温で48時間トルエン、白灯油に浸漬し、おのおのの線膨潤率を測定した。

2)試料

A :天然ゴムLtx硫黄加硫系皮膜

B :EMG-50皮膜

C :EMG-50の硫黄加硫系皮膜

D :EMG-50のTEPA架橋皮膜

E :EMG-50のイソシアネート架橋皮膜

F :EMG-50のZoN架橋皮膜

G :EMG-50のメラミン架橋皮膜

a :EMG-30皮膜

b :EMG-30の硫黄加硫系皮膜

c :EMG-30のTEPA架橋皮膜

d :EMG-30のイソシアネート架橋皮膜

e :EMG-30のZoN架橋皮膜

f :EMG-30のメラミン架橋皮膜

* 加硫配合(S:1.5phr ZoN :1.5phr PX :1.0phr),

TEPA:1phr,イソシアネート:8phr,ZoN:5phr,メラミン:5phr

* 温度条件 90℃×40分(イソシアネート架橋は130℃×40分)

試験の結果は下記付表のとおりであって、GMAのグラフト重合による効果、および各種各様ではあるが、EMGに対する架橋効果が表現されている。

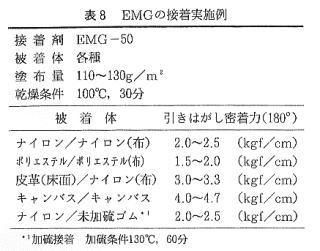

(5)EMGの接着性

EMG-50を使用して各種被着体について剥離密着力を調べた結果を表8に示す。いずれも高水準の接着性を有することが分かる。

おわりに

本報は全報で述べた項目のうち、グラフト重合に関する実践的技術と、それによって与えられる特徴について詳述した。

すなわち、グラフト重合NRで最も普及度の高いMGLtx、さらに比較的容易に反応ができるスチレン重合Ltx(STG)、続いてエポキシ基を有するグリシジルメタクリレート重合Ltx(EMG)などについて、その共重合反応の方法、重要なポイントを述べ、それぞれのグラフトNRLtxの長所を摘出し、実用との結びつきを示唆した。

本報を書きながら、今更のように痛感することは、NRと構造だけは相似であるグアユーレゴムや合成シスポリイソプレンに比して特徴のあるゴム物性を示す、NR、つまりヘベア樹から採取されたシス-1,4ポリイソプレンという一見ありふれた構造でありながら、反応活性に富み、未加硫状態でも一角(ひとかど)の物性を示し、しかも加工性が合成ゴムLtxやプラスチックEmより格段すぐれているということである。

この事実は、NRLtxの多種に及ぶ有機無機成分より成る非ゴム成分の存在や、ゾルとゲルとの2つの集団からなる特異な分子量を持つことなど、ややこしいものであるだけに、単純に理解することはできない。

それらNRの「神秘性」について、最近の10数年間における田中康之氏(東京農工大・教授)らのNRの構造解明に関する革新的な研究によって、そのベールが取り除かれ、「真実」が明らかにされつつある。今後の更なる成果を刮目して期待したい。

最後に本報で述べたグラフト重合を考える上で、有益な成書を3冊紹介し擱筆する。

- 1) 井手文雄:「グラフト重合とその応用」、高分子刊行会(1977,初版)

- 2) Voyutsuki S.S 著,波木守,大浜嘉彦共訳:「接着と自着」,高分子刊行会(1967)

- 3) 室井宗一:「高分子ラテックスの化学」,高分子刊行会(1970)

本記事は「月刊 接着 」に掲載した内容です。

本内容に関する続報・問い合わせ等は下記のお問い合わせよりご連絡ください。

初出:月刊 接着

1997年12月25日発行

VOL.41 No.12

ゴムラテックス、およびその変性体における実践技術の展開(2)

本記事に関連する製品

「レヂテックス MGシリーズ」の詳細はこちらから

「天然ゴムラテックス」を基材としてMMAをグラフト重合することにより改質したもので、接着剤、原料、改質剤としてご活用いただけます。

レヂテックスではラテックスの特性を利用した水性接着剤を始めとし、

人と地球に優しい業務用洗剤など、実用性の高い製品開発を行っております。

お客様のお悩みを解決し、お客様に寄り添って柔軟に対応・ご提案をいたしますので、

お気軽にご相談ください。